«ТРЕНОЛ» – дифузионно-восстановительный состав (ДВС), основным компонентом которого являются специально обработанные природные минералы группы серпентинитов. Название происходит от латинского «серпентес» — «змея» — из-за гладкой, блестящей поверхности минерала, напоминающей кожу змеи. Серпентинит имеет несколько структурных разновидностей: скорлуповатую (антигорит), параллельно-волокнистую (хризотил-асбест), плотный серпентин с однородной структурой (так называемый благородный серпентинит). В противоизносной обработке используется последняя разновидность — слоистый силикат магния Mg3[Si2O5](OH)4. Цвет темно-зеленый различных оттенков: от зеленого до зеленовато-черного. Твердость от 2,5 до 4, в зависимости от структуры.

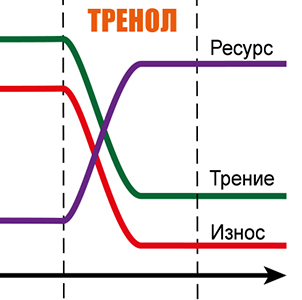

Диффузионно-восстановительный состав «ТРЕНОЛ» – это мелкодисперсные (5-40 мкм) полиингредиентные сухие смеси, состоящие из силикатных соединений в различных кристаллических и аморфных фазах. Химически препарат нейтрален, не гигроскопичен. ДВС «ТРЕНОЛ» предназначен для образования в узлах саморегулирующихся пар трения. Разработанные технологии на основе препарата «ТРЕНОЛ» позволяют получить в узлах трения, причем, в режиме штатной работы механизма, восстановительные, упрочненные, антифрикционные, противоизносные поверхности трения. Это достигается за счет изменения свойств поверхностных и подповерхностных слоев металла в зоне трения. Смазка служит только для доставки препарата «ТРЕНОЛ» к пятну трения.

Процессы, которые происходят в области трения при присутствии в ней препарата «ТРЕНОЛ», условно можно разделить на три этапа:

- активирование диффузионно-восстановительного состава (препарата) и поверхностей в области трения;

- внедрение препарата в поверхностные слои металла в зоне контакта;

- диффузия препарата из поверхностного слоя вглубь металла.

На первом этапе в области трения, в микропятнах контакта, где возникает давление до 1000 МПа, кристаллы препарата разрушаются, образуя активные радикалы. В это же время кристаллы, имеющие более высокую твердость по отношению к металлу, производят микрошлифование контактирующих поверхностей. При этом с поверхности металла удаляются продукты разложения смазки, окисные пленки, то есть поверхность «активируется». Необходимо отметить, что процессы, условно выделенные в первый этап, продолжаются в течение всего периода нахождения в зоне трения препарата «ТРЕНОЛ». Происходит доизмельчение кристаллов, в результате которого размер частиц становится меньше величины зазоров в узле трения.

Второй этап начинается, когда в зоне контакта образуется достаточная концентрация активированных частиц диффузионно-восстановительного состава «ТРЕНОЛ» и появляются активные (очищенные и отшлифованные) поверхности. Под действием катализаторов и энергии контактных нагрузок происходит замещение катионов Mg в кристаллах препарата на катионы Fe с образованием твердых растворов. Процесс идет при направленном действии высокой (на уровне предела текучести) нагрузки, а также ему способствует сходность параметров кристаллических решеток составляющих препарат «ТРЕНОЛ» и металла. В результате на поверхности образуется модифицированный слой, органически связанный с поверхностным слоем деталей узла трения. Твердость поверхности существенно увеличивается, прекращается ее абразивный износ. Способность силикатов к образованию взаимных твердых растворов приводит к тому, что образующийся на поверхности металла слой состоит из различных по структуре соединений (от бесконечных слоев и цепочек до аморфной фазы), связанных между собой и способных к дальнейшим фазовым превращениям. Второй этап заканчивается, когда насыщение препаратом «ТРЕНОЛ» произойдет по всей поверхности металла в зоне трения. В конце второго этапа резко уменьшается коэффициент трения, о чем свидетельствует снижение температуры нагрева узла трения.

Третий этап. При последующей работе узла трения, под действием контактных нагрузок, действующих в зоне трения, происходят фазовые превращения в поверхностных слоях. Продолжается реакция ионного обмена Мg <-> Fe, которая приводит к дальнейшей диффузии силикатов вглубь кристаллической решетки металла. Происходят изменения в структуре как поверхностного, так и более глубоких слоев. Процесс заканчивается с образованием стабильной кристаллической структуры поверхностных и подповерхностных слоев. Этот этап может длиться нескольких сотен, а то и тысяч часов в процессе штатной работы механизма.

Стоит отметить некоторые особенности процесса, оказывающие существенное влияние на свойства образующихся поверхностей.

- Структурные превращения протекают в обеих трущихся поверхностях под воздействием равнозначных нагрузок.

- Идущие процессы характеризуются саморегуляцией, так как трансформация поверхностей и изменение условий трения ведут к уменьшению скорости процесса и изменению направления диффузии.

- В конце процесса образуются структуры, приспособленные к конкретным условиям.